储罐一般位于石油化工、钢铁工业等区域,空气中的酸性气体在雨水中溶解或夏季用于冷却的喷水中溶解,导致钢质表面液膜下的氧去极化反应。当温度周期性下降时,溶解在电解液中的水会凝结储罐外表面,形成连续的电解质溶液膜层,从而引起腐蚀。储罐外壁的腐蚀主要是底板外壁的大气电化学腐蚀。这是由于大气中水、氧、温差的变化,沿海盐雾、化学气氛等腐蚀性气体的腐蚀,以及紫外线对涂层的老化破坏所致。但是,一般来讲储罐外壁防腐除锈要比内壁防腐除锈简单的多,因为罐体内部因有部分残留油气,特别是有些油气的爆炸极限不高时很容易引发安全事故,所以内壁防腐防爆级别高于油罐外壁防腐。

储罐内壁容易腐蚀的位置是:

一, 罐顶及罐壁上部

这个部位不直接接触油品,属于气相腐蚀。根据大气腐蚀机理,其实质属于电化学腐蚀范畴,腐蚀是通过冷凝水膜,在有害气体二氧化硫、二氧化碳、硫化氢和氧气等的作用下,形成腐蚀原电池。由于水膜薄,氧容易扩散,耗氧型腐蚀起主导作用。在罐壁气液结合面处的腐蚀,是罐壁腐蚀最严重的部位之一。

二,罐壁中部

这个部位直接与油品接触。油品本身,不管是原油、半成品油还是成品油,都没有腐蚀性,但是由于油品中有无机盐、酸、硫化物、氧、水分等腐蚀性杂质,以及在炼制过程中产生的腐蚀性介质均会对油罐造成腐蚀。其腐蚀主要是油品的化学腐蚀,这个部位腐蚀程度最轻。但对于液位经常变化的油罐,气液结合面处的腐蚀比较严重。

三、罐壁下部和罐底板上表面

这些部位是油罐内腐蚀最严重的部位,主要是电化学腐蚀。储存和运输过程中水分积存在罐底板上,形成矿化度较高的含油污水层,造成电化学腐蚀。通常含油污水中含有氯离子和硫酸盐还原菌,同时含有二氧化硫、二氧化碳和硫化氢等有害气体,腐蚀性极强。在罐壁下部和罐底板上表面油水结合面处,存在浓差腐蚀。罐底存在向外的坡度,在罐壁和罐底结合处,腐蚀最严重,是防腐重点保护区域。罐底板上表面除了存在均匀腐蚀外,局部腐蚀,特别是点腐蚀、坑腐蚀非常严重,是造成不底板穿孔的主要原因。

为了防范特大事故的发生,化工储罐内壁的防腐处理及除锈处理刻不容缓。使我们触目惊心的2019年3.21响水化工企业爆炸事故,造成多人遇难,许多家庭支离破碎,当地的生态环境也遭到严重的破坏。发生这场事故的主要原因就是化工厂内的化学储罐发生了爆炸。

储罐内壁防腐基本上分为三个步骤:

一、排罐内空气:防腐罐内油气排放非常关键,一般采用循环风和罐装水来清理罐内油气。循环风清理虽然时间长、效率低,但相对来说还是比较实用的;罐装水清理只适合容积小的罐体,容积大的就不太适用了。要注意排气时务必检测达到技术要求,这关乎到施工安全及施工效果。

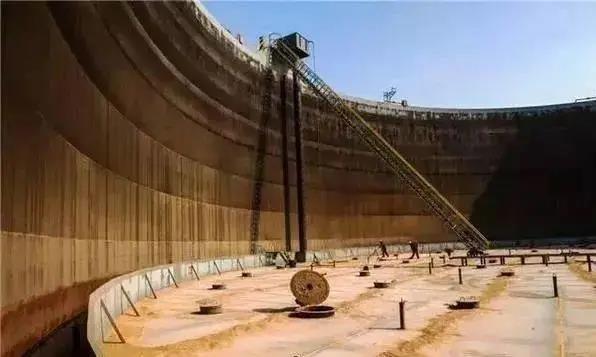

二、罐体内壁清理:储罐内壁清理通常采用喷砂的方式进行,或者采用磨光机打磨。因打磨前还需清油污及额外需除漆,故一般情况下不建议使,一般使用水喷砂机。水喷砂机是将水射流和喷砂两项技术组合起来,同时具备水射流的环保、防爆特性和喷砂的优越除锈、脱漆效果,非常适合于易燃易爆场所,尤其是在储油罐正常运营情况下进行防腐作业。需要注意的是,罐体内壁清理时要 注意安全外,注意施工人员的施工间隔,确保施工人员能及时到罐外呼吸到新鲜的空气。

三、罐体内壁喷涂防腐涂料:选择合适的罐内防腐涂料进行涂覆,对罐体形成防腐保护层。这是最基础也是最经济实用的有效保护措施。涂层选择要满足多方面的要求,要有良好的耐水性、化学稳定性、电性能稳定性以及较强的附着力和抗冲击力。罐体内壁涂料施工要注意安全及涂料的干燥周期,也要关注一下施工人员的施工间隔,确保施工人员能及时到罐外呼吸到新鲜的空气。

疏于对储罐的维护会导致设备寿命缩短乃至发生重大事故,在实际操作中应根据储罐的腐蚀类型、腐蚀程度来采取合适的修整措施。

关注我们